La società SAVA (Società Alluminio Veneto Anonima) venne costituita Il 7 dicembre 1926 dalla svizzera AIAG, la futura Alusuisse, in associazione con alcuni industriali italiani dell’energia elettrica, rappresentati da Marco Barnabò, e si divise la produzione di alluminio e allumina in duopolio con l’italiana Montecatini.

Nel 1928 venne costruito il primo impianto SAVA di Marghera sfruttando le esenzioni fiscali, la logistica del porto e la vicinanza agli impianti idroelettrici, fondamentali per garantire la grande quantità di energia richiesta dai processi di elettrolisi e fusione. Nell’immediato dopoguerra l’acronimo SAVA resta invariato ma il nome della società muta in Società Alluminio Veneto per azioni.

Lo stabilimento SAVA di Marghera Fusina, di cui ci occupiamo qui, venne costruito tra il 1962 e il 1964.

E’ del 1973 l’acquisizione della SAVA da parte dall’EFIM e del 1988 il cambio di ragione sociale in Alumix, caposettore della produzione di alluminio nel gruppo EFIM.

Nell’era EFIM le attività legate all’alluminio furono sostenute anche con i capitali della Società mineraria carbonifera sarda (Carbosarda), acquisita dall’EFIM nel 1964 e già attiva nel settore dell’alluminio con gli impianti di Portoscuso e Iglesias, in Sardegna.

Nel corso degli anni le perdite economiche (comunque coperte dallo Stato, visto che EFIM era una finanziaria del sistema delle partecipazioni statali) si fecero sempre più importanti portando alla graduale dismissione dell’impianto sino alla chiusura avvenuta nel 1991. La chiusura fu accompagnata da forti dimostrazioni degli operai, come ci testimoniano alcuni articoli di giornale dell’epoca.

Nel 2013 l’area, a seguito esproprio a fini di utilità pubblica, viene bonificata con la completa demolizione delle strutture, e riutilizzata come terminal navale.

L’area SAVA prima e dopo la riqualificazione del 2013

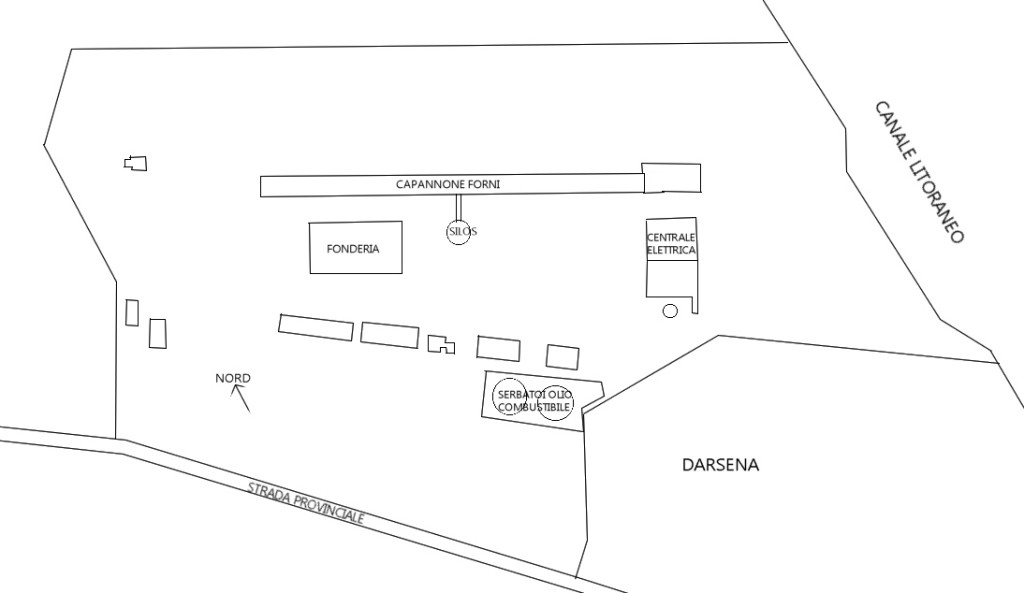

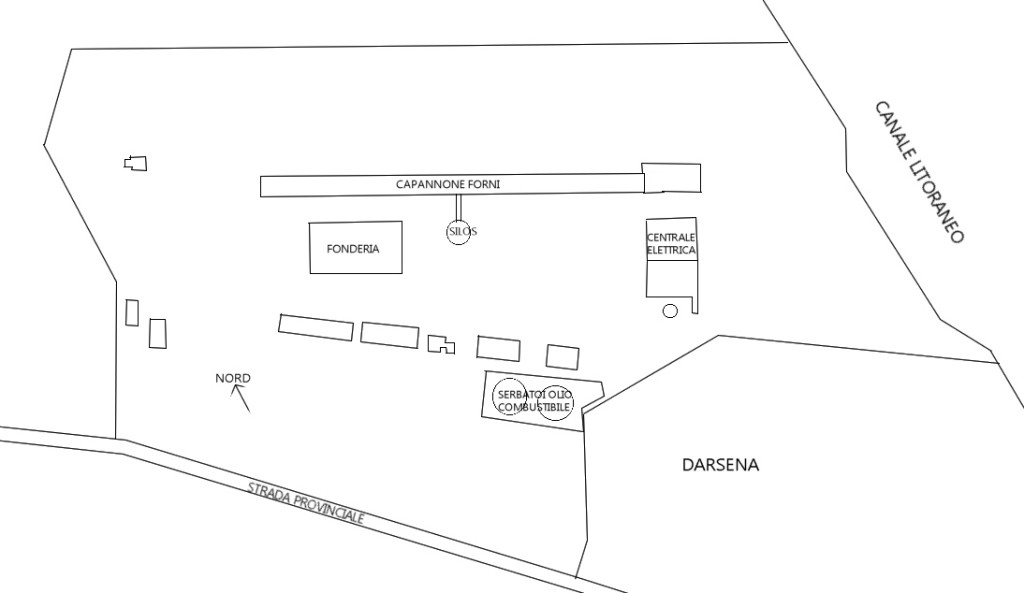

L’impianto SAVA di Marghera Fusina era composto da cinque parti principali:

- Il capannone dei forni per l’elettrolisi lungo 450 metri

- La fonderia

- Il silos di stoccaggio dell’allumina

- La centrale elettrica

- I serbatoi dell’olio combustibile per alimentare la centrale elettrica

Planimetria della SAVA di Marghera Fusina

Capannone forni elettrolisi

La parte più affascinante dell’intero impianto era senz’altro il capannone forni, una struttura imponente in cemento armato lunga oltre 450 metri. Nella relazione geotecnica redatta durante la fase progettuale tale edificio è così qualificato:

“Il capannone forni per l’elettrolisi è di 450 m di lunghezza, di 23 metri di larghezza e di 22,50 m di altezza. […] La parte inferiore del capannone è formata da elementi di cemento armato costituenti la struttura di sostegno dei forni e della carpenteria metallica formante la parte superiore del capannone. […] La struttura trasmette dei carichi variabili tra 175 e 340 ton a piastroni posti a distanza di 9,75 m da asse ad asse. ”

La fonderia

L’edificio della fonderia era così composto:

“La fonderia è costituita da un fabbricato dalle dimensioni di 108 m di lunghezza e 54 m di larghezza. […] Sempre in questo edificio la formazione di due forni per le macchine a colata continua ha costituito un problema di una certa delicatezza. I due forni di 17 m e di 12 m di profondità e di 2,2 m di diametro sono stati formati per sottoscavo all’interno di tubi prefabbricati a elementi sovrapponibili.”

Silos allumina

Per quanto riguarda invece il silos dell’allumina, che alimenta i forni, queste le caratteristiche:

“Il silo per allumina della portata di 6000 ton è a forma circolare di 23,20 m di diametro e di circa 35 m di altezza. La cella contenente l’allumina interessa però la parte alta del silo per un’altezza di circa 25 m compresa la cupola e la camera di caricamento. […] Il silo è entrato in esercizio nel dicembre 1963 contenendo mediamente durante il periodo rilevato un carico di 3000 ton di allumina.”

Centrale termoelettrica

I processi di produzione elettrolitici necessitano di una enorme quantità di corrente (non a caso la SAVA venne fondata in consocietà con importanti imprenditori dell’industria idroelettrica italiana). Per far fronte ai picchi di consumo e per compensare cali di fornitura esterna l’impianto venne dotato di una centrale termoelettrica alimentata a olio combustibile.

“Il cassone principale comprende il turbogruppo, la sala quadri ed altre apparecchiature è lungo 58,15 m e largo 47,10 m. L’altro cassone di supporto della caldaia è lungo 26,48 m e largo 17 m. […] Un’altra opera di una certa entità facente parte della centrale termica è il camino. Alto 60 m è a forma di tronco di cono con diametro di base di 5,3 m e diametro di sommità di 2,90 m.”

Serbatoi olio combustibile

La centrale termoelettrica era alimentata a olio combustibile immagazzinato in tre serbatoi circolari. I due principali avevano capacità di 10.000 m³ e misuravano 35,6 m di diametro e 11 m di altezza. Il terzo, da 500 m³, aveva un diametro di 8 m.

Galleria fotografica

Riferimenti in rete